硫化是橡膠制品制造過程中的核心工藝環(huán)節(jié),它通過化學(xué)交聯(lián)反應(yīng)賦予橡膠材料優(yōu)異的力學(xué)性能和耐久性。對(duì)于厚壁橡膠制品(如大型密封件、輪胎胎面、工程橡膠部件等),由于其截面尺寸大、熱傳導(dǎo)性能差,硫化過程通常呈現(xiàn)出顯著的非等溫特性。制品內(nèi)部與外部的溫度場分布不均,導(dǎo)致硫化反應(yīng)速率和交聯(lián)度在空間上存在差異,進(jìn)而影響最終產(chǎn)品的整體質(zhì)量、性能均一性及使用壽命。因此,對(duì)厚壁橡膠制品的非等溫硫化過程進(jìn)行精確的模擬與深入的實(shí)驗(yàn)研究,對(duì)于優(yōu)化工藝參數(shù)、提升產(chǎn)品質(zhì)量、降低能耗與生產(chǎn)成本具有重要的工程意義,屬于工程和技術(shù)研究與試驗(yàn)發(fā)展(R&D)的關(guān)鍵領(lǐng)域。

一、非等溫硫化過程的特點(diǎn)與挑戰(zhàn)

厚壁制品在硫化時(shí),熱量從高溫的模具表面向制品內(nèi)部傳遞。由于橡膠是熱的不良導(dǎo)體,內(nèi)部升溫緩慢,導(dǎo)致從表面到芯部形成一個(gè)明顯的溫度梯度。硫化反應(yīng)速率強(qiáng)烈依賴于溫度(遵循阿倫尼烏斯方程),因此制品的交聯(lián)反應(yīng)并非同時(shí)開始,也非以相同速率進(jìn)行。這帶來了幾個(gè)核心挑戰(zhàn):

- 硫化不均:可能出現(xiàn)表面過硫(導(dǎo)致性能下降)而芯部欠硫(強(qiáng)度不足)的現(xiàn)象。

- 殘余應(yīng)力與變形:不同區(qū)域交聯(lián)網(wǎng)絡(luò)形成的時(shí)序差異會(huì)產(chǎn)生內(nèi)應(yīng)力,導(dǎo)致產(chǎn)品翹曲或尺寸不穩(wěn)定。

- 工藝窗口狹窄:為確保芯部充分硫化,可能需要延長硫化時(shí)間,但這增加了表面過硫風(fēng)險(xiǎn)和能耗。

二、非等溫硫化過程的數(shù)值模擬

數(shù)值模擬是研究和預(yù)測非等溫硫化過程的有力工具,其核心是建立并求解耦合了傳熱與化學(xué)反應(yīng)動(dòng)力學(xué)的數(shù)學(xué)模型。

- 控制方程:

- 傳熱方程:基于傅里葉定律和能量守恒,考慮橡膠內(nèi)部的熱傳導(dǎo)、硫化反應(yīng)放熱以及可能存在的對(duì)流邊界條件。控制方程通常為:ρCp ?T/?t = ?·(k?T) + ρQ·dα/dt,其中T為溫度,ρ為密度,Cp為比熱容,k為熱導(dǎo)率,Q為總反應(yīng)熱,α為硫化度。

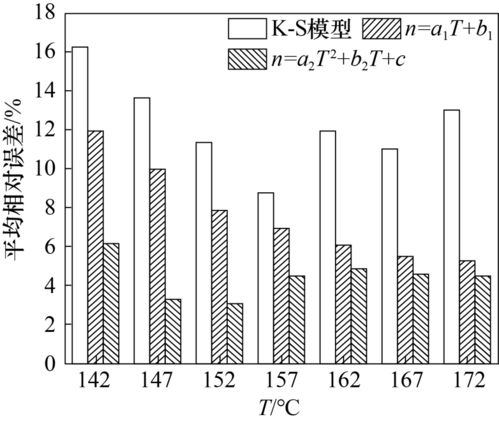

- 硫化動(dòng)力學(xué)方程:常用Kamal-Sourour等唯象模型描述硫化度α隨時(shí)間和溫度的變化率:dα/dt = (K1+K2α^m)(1-α)^n,其中K1, K2為依賴于溫度的速率常數(shù)(阿倫尼烏斯形式),m, n為反應(yīng)級(jí)數(shù)。

- 模擬流程:

- 建立制品及模具的幾何模型并進(jìn)行網(wǎng)格劃分。

- 設(shè)定材料參數(shù)(熱物性參數(shù)、動(dòng)力學(xué)參數(shù))、初始條件(初始溫度)和邊界條件(模具溫度、界面熱阻)。

- 使用有限元法(FEM)或有限體積法(FVM)耦合求解溫度場和硫化度場。

- 通過模擬,可以可視化整個(gè)硫化周期內(nèi)任意時(shí)刻的溫度分布和硫化度分布,預(yù)測“最慢硫化點(diǎn)”(通常位于幾何中心),并據(jù)此計(jì)算理論上的最佳硫化時(shí)間。

三、實(shí)驗(yàn)研究方法

模擬結(jié)果的準(zhǔn)確性和可靠性必須通過實(shí)驗(yàn)進(jìn)行驗(yàn)證和校準(zhǔn)。主要實(shí)驗(yàn)手段包括:

- 硫化特性測試:使用無轉(zhuǎn)子硫化儀獲得橡膠膠料在不同溫度下的硫化曲線(扭矩-時(shí)間曲線),從而擬合出硫化動(dòng)力學(xué)模型(如Kamal模型)所需的參數(shù)(K1, K2, m, n, Q)。

- 溫度場測量:在厚壁橡膠制品硫化過程中,將微型熱電偶或光纖傳感器植入制品內(nèi)部預(yù)設(shè)的關(guān)鍵位置(如表面、中間層、中心),實(shí)時(shí)監(jiān)測并記錄這些點(diǎn)的溫度-時(shí)間歷程。這是驗(yàn)證傳熱模擬精度的直接依據(jù)。

- 硫化度場表征:硫化結(jié)束后,對(duì)制品進(jìn)行分層取樣(如從表面到中心)。通過物理化學(xué)方法(如溶脹法測定交聯(lián)密度、差示掃描量熱法DSC測定殘余反應(yīng)熱、紅外光譜分析等)測定各取樣點(diǎn)的實(shí)際硫化度,與模擬預(yù)測的硫化度分布進(jìn)行對(duì)比驗(yàn)證。

- 最終性能測試:對(duì)充分硫化的制品進(jìn)行力學(xué)性能測試(如拉伸強(qiáng)度、撕裂強(qiáng)度、硬度),并檢查其在不同截面上的性能均一性,評(píng)估硫化工藝的最終效果。

四、模擬與實(shí)驗(yàn)的協(xié)同研究與工藝優(yōu)化

工程研究的最終目標(biāo)是指導(dǎo)生產(chǎn)實(shí)踐。通過“模擬-實(shí)驗(yàn)-修正-再模擬”的迭代循環(huán),可以實(shí)現(xiàn):

- 模型校準(zhǔn)與驗(yàn)證:將實(shí)測的內(nèi)部溫度數(shù)據(jù)與模擬結(jié)果對(duì)比,修正邊界條件(如模具-橡膠界面?zhèn)鳠嵯禂?shù))或材料熱物性參數(shù),提高模型的預(yù)測精度。

- 工藝參數(shù)優(yōu)化:利用校準(zhǔn)后的模型,可以低成本、高效率地進(jìn)行虛擬試驗(yàn),研究模具溫度、硫化時(shí)間、制品厚度、膠料配方等因素對(duì)硫化均勻性的影響。例如,可以探索分段升溫硫化工藝(即先采用較低溫度使熱量充分滲透,再升高溫度加速芯部反應(yīng))的可行性,以在保證芯部硫化的前提下減少表面過硫。

- 指導(dǎo)模具與產(chǎn)品設(shè)計(jì):模擬可以揭示熱量傳遞的“瓶頸”區(qū)域,為模具的加熱系統(tǒng)設(shè)計(jì)(如加熱棒布局)或產(chǎn)品結(jié)構(gòu)優(yōu)化(如避免過厚的截面)提供理論依據(jù)。

五、結(jié)論與展望

對(duì)厚壁橡膠制品非等溫硫化過程進(jìn)行耦合模擬與實(shí)驗(yàn)研究,是現(xiàn)代橡膠工業(yè)實(shí)現(xiàn)精準(zhǔn)制造和智能化的基礎(chǔ)。該研究不僅能夠深刻揭示復(fù)雜熱-化學(xué)耦合過程的物理本質(zhì),更能直接服務(wù)于生產(chǎn)工藝的優(yōu)化與創(chuàng)新。隨著計(jì)算能力的提升和多物理場耦合模擬技術(shù)的進(jìn)步,研究將向更精細(xì)化、集成化方向發(fā)展:

- 結(jié)合流變學(xué)模型,預(yù)測硫化過程中的應(yīng)力應(yīng)變發(fā)展。

- 考慮填料(如炭黑)分布對(duì)熱傳導(dǎo)和反應(yīng)的影響。

- 引入人工智能和機(jī)器學(xué)習(xí)算法,對(duì)海量的模擬和實(shí)驗(yàn)數(shù)據(jù)進(jìn)行挖掘,建立快速預(yù)測模型,最終實(shí)現(xiàn)硫化工藝的實(shí)時(shí)在線監(jiān)控與自適應(yīng)優(yōu)化控制。

通過持續(xù)的工程和技術(shù)研究與試驗(yàn)發(fā)展,對(duì)非等溫硫化過程的深入理解與掌控,必將推動(dòng)厚壁高性能橡膠制品制造技術(shù)邁向新的臺(tái)階,滿足高端裝備、新能源汽車、航空航天等領(lǐng)域日益苛刻的應(yīng)用需求。